Arc-Beschichtungs-technologie

Charakteristisch für Arc-Beschichtungsprozesse:

- In der Kammer findet eine Lichtbogenverdampfung statt.

- Zum Arcen werden hauptsächlich leitende Materialien wie Metalle als Targets verwendet.

- In der Kammer wird ein hoher Ionisationsgrad erreicht.

- Mit Arc-Beschichtungstechnologie abgeschiedene Schichten weisen eine exzellente Haftung auf.

- In Arc-Kammern wird eine hohe Abscheiderate erzielt.

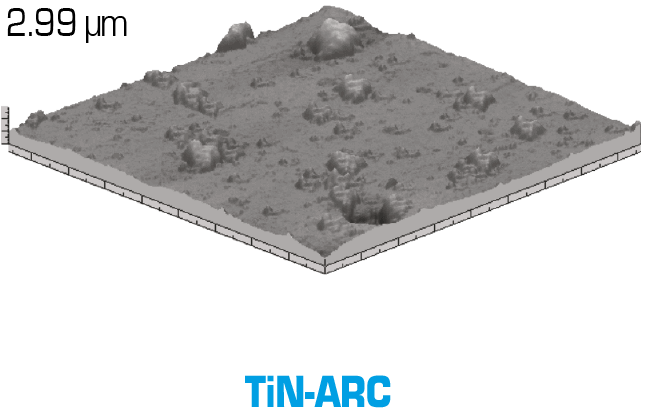

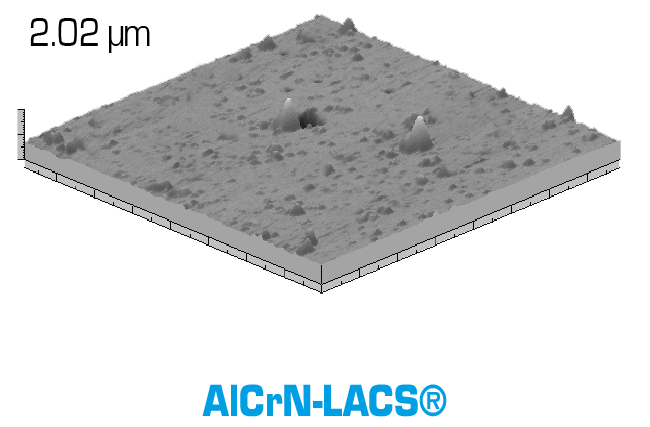

- Die beim Arc-Verfahren entstehenden Droplets erhöhen die Oberflächenrauheit (Sa~0,2µm; Sz~2,1µm).

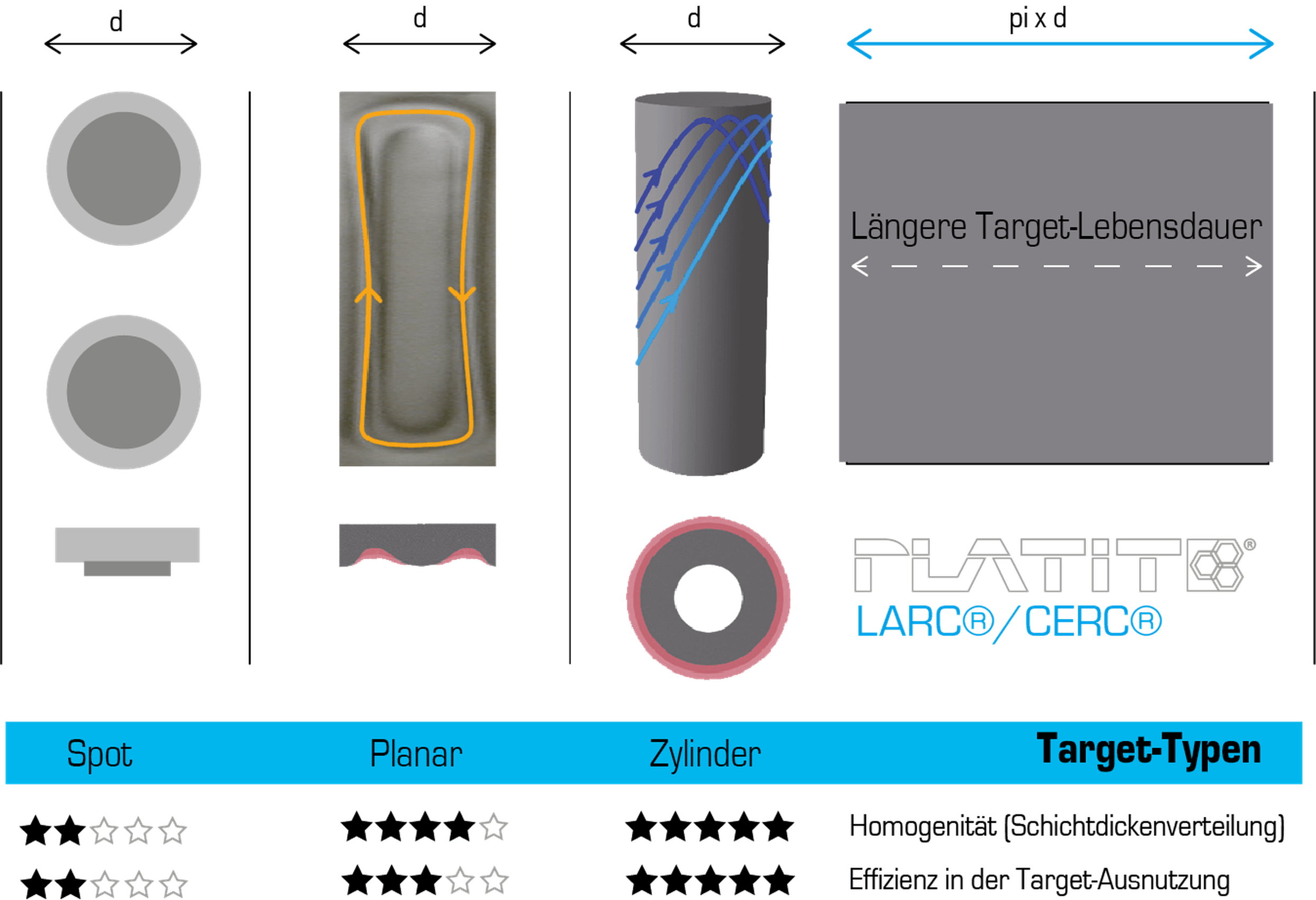

LARC® (LAteral Rotating Cathode) und CERC® (CEntral Rotating Cathode) sind die geschützten Markennamen von PLATIT für rotierende zylindrische Kathoden mit Arc-Technologie in der Kammertür und in der Mitte der Beschichtungskammer.

Gegenüber herkömmlichen Kathoden weisen rotierende Kathoden mehrere Vorteile auf:

- Die Zusammensetzung einer Schicht durch unlegierte Targets ist flexibel programmierbar.

- Eine grössere, effektivere Target-Oberfläche (pi x d) bei gleichbleibender Target-Länge h (pi x d x h) verlängert die Target-Lebensdauer.

- Rotierende Kathoden erzielen eine hervorragende Prozesskontrolle und -stabilität.

- Durch LGD®-Ätzen (Lateral Glow Discharge) lässt sich eine verbesserte Schichthaftung erreichen.

- In der Beschichtungskammer entsteht eine homogene vertikale Schichtdickenverteilung.

- Alle rotierenden Kathoden in den Pi-Beschichtungsanlagen von PLATIT haben eine lebenslange Garantie bei regelmässigem Austausch in PLATIT-Kathodenaustauschzentren.

Sputter-Beschichtungs-technologie

Charakteristisch für Sputter-Beschichtungsprozesse:

- Es findet eine Kathodenzerstäubung in der Kammer statt.

- Es können auch Targets mit niedriger Wärmeleitfähigkeit gesputtert werden, wie z.B. reine Keramiken.

- Während des Beschichtungsprozesses herrscht ein niedriger Ionisationsgrad.

- Es lässt sich eine verbesserte Haftung gegenüber konventionellen Sputter-Technologien erzielen, entweder durch SCIL® (Sputtered Coating Induced by Lateral Glow Discharge) in der Pi411 PLUS SCIL® oder durch Sputtering in der PL711.

- Sie erreichen hohe Abscheideraten durch SCIL®, zum Beispiel 2µm/h bei 2-facher Rotation.

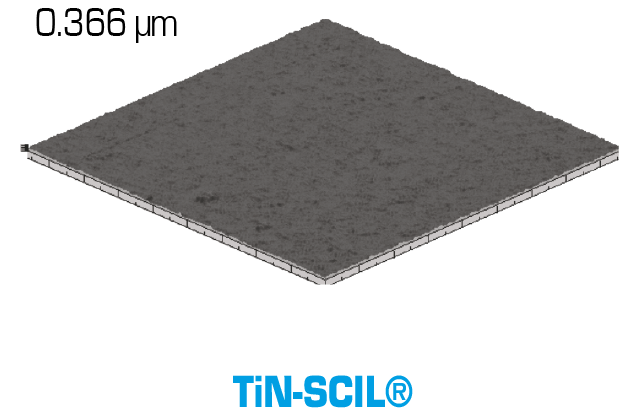

- Sputter-Beschichtungen erreichen eine Droplet- und defektfreie, glatte Oberfläche (Sa~0,02µm; Sz~0,3µm).

Sputter-Technologie SCIL®

Zur Erzielung hoher Abscheideraten beim Sputtering arbeitet unsere Pi411 PLUS SCIL® mit dem patentierten SCIL®-Verfahren (Sputtered Coating Induced by Lateral Glow Discharge). SCIL® ermöglicht Hochleistungs-Sputtering aus der zentralen Kathode.

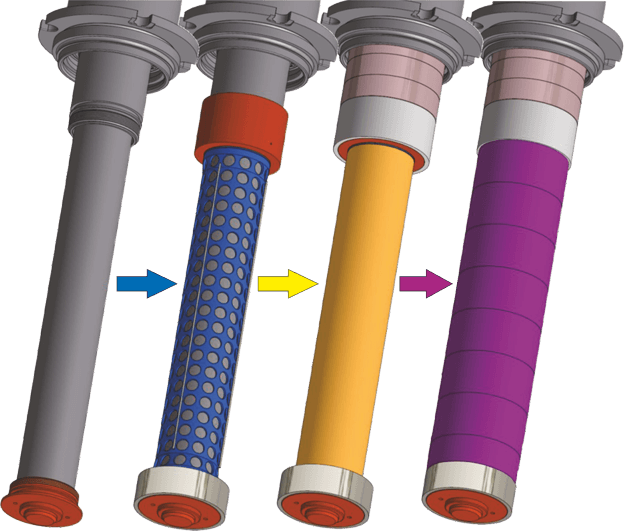

Die Kathode besteht aus diesen Elementen:

- Kathodenkörper inkl. Magnetspulen mit bis zu 30kW Sputter-Leistung

- Gelochter Zylinder für Kühlmitteleinlass

- Membranzylinder, vorgespannt durch internes Kühlwasser für gute Leitfähigkeit zu den Target-Ringen

- Target-Ringe aus Metall oder Keramik

Hybrid-LACS®-Technologie – das Beste aus beiden Welten

Diese einzigartige Kombination erzielt ungeahnte Vorteile:

- Sie erzielen eine hohe Ionendichte in der Kammer.

- Es werden exzellente Haftungswerte erreicht.

- Es bietet sich Ihnen die Möglichkeit, Arc-Beschichtungen durch Sputtering zu dotieren, z.B. mit keramischen oder nichtleitenden Materialien, für völlig neue Eigenschaften der Schicht.

- Durch den Sputter-Anteil ergeben sich sehr viel glattere Schichten.

- Insgesamt ist die Abscheiderate höher als beim reinen Sputtern, aber niedriger als beim reinen Arc-Verfahren: bis zu 3µm/h bei 2-facher Rotation.

- Es entsteht eine überlegene Oberflächenqualität im Vergleich zum Arc: Sa~0,1µm; Sz~1,6µm.

So können Sie die Hybrid-Technologie für sich nutzen

In der Anlage Pi411 können Sie zwei unterschiedliche Arten dieser Hybrid-Technologie anwenden.

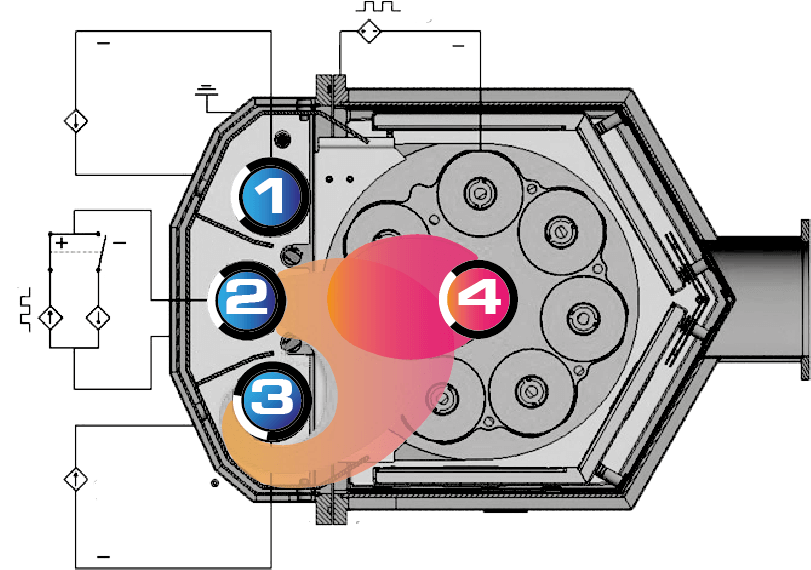

1. Gleichzeitiger Ablauf von LGD® und SCIL®

Zur Erhöhung von Ionendichte und Beeinflussung von Schichteigenschaften der Sputter-Schichten können Sie Lateral Glow Discharge und Sputtered Coating Induced by Lateral Glow Discharge gleichzeitig einsetzen.

Dabei ist das Setup wie folgt:

- Kathode 1 - 3: LARC®

- Kathode 4: SCIL®

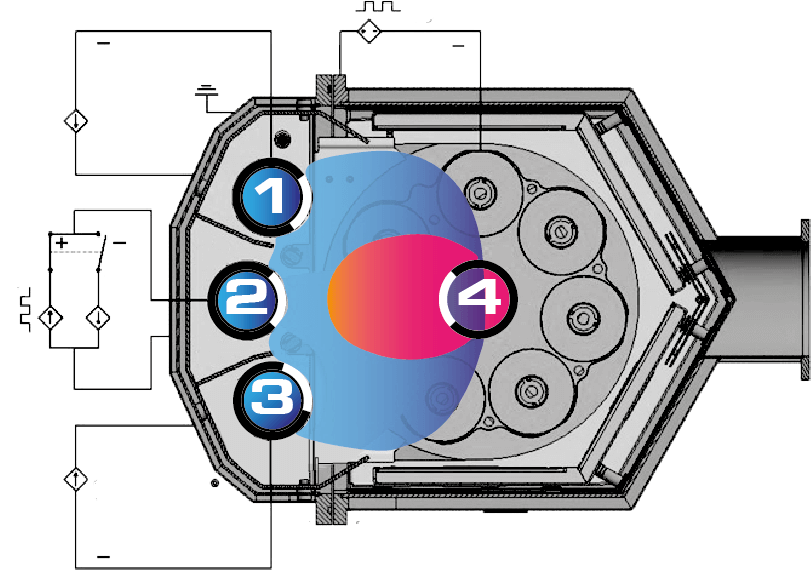

2. Gleichzeitiger Ablauf von LARC® und SCIL®

Zur gezielten Dotierung von Schichtkomponenten bietet es sich an, Arc-Verdampfung mit LAteral Rotating Cathode und Kathodenzerstäubung mit Sputtered Coating Induced by Lateral Glow Discharge zu kombinieren.

Dabei ist das Setup folgendermassen:

- Kathode 1 - 3: LARC®

- Kathode 4: SCIL®

Mehr darüber

Erfahren Sie mehr im Fachartikel (zum Öffnen bitte anklicken): "Hybrid-Beschichtung für Zerspanung"

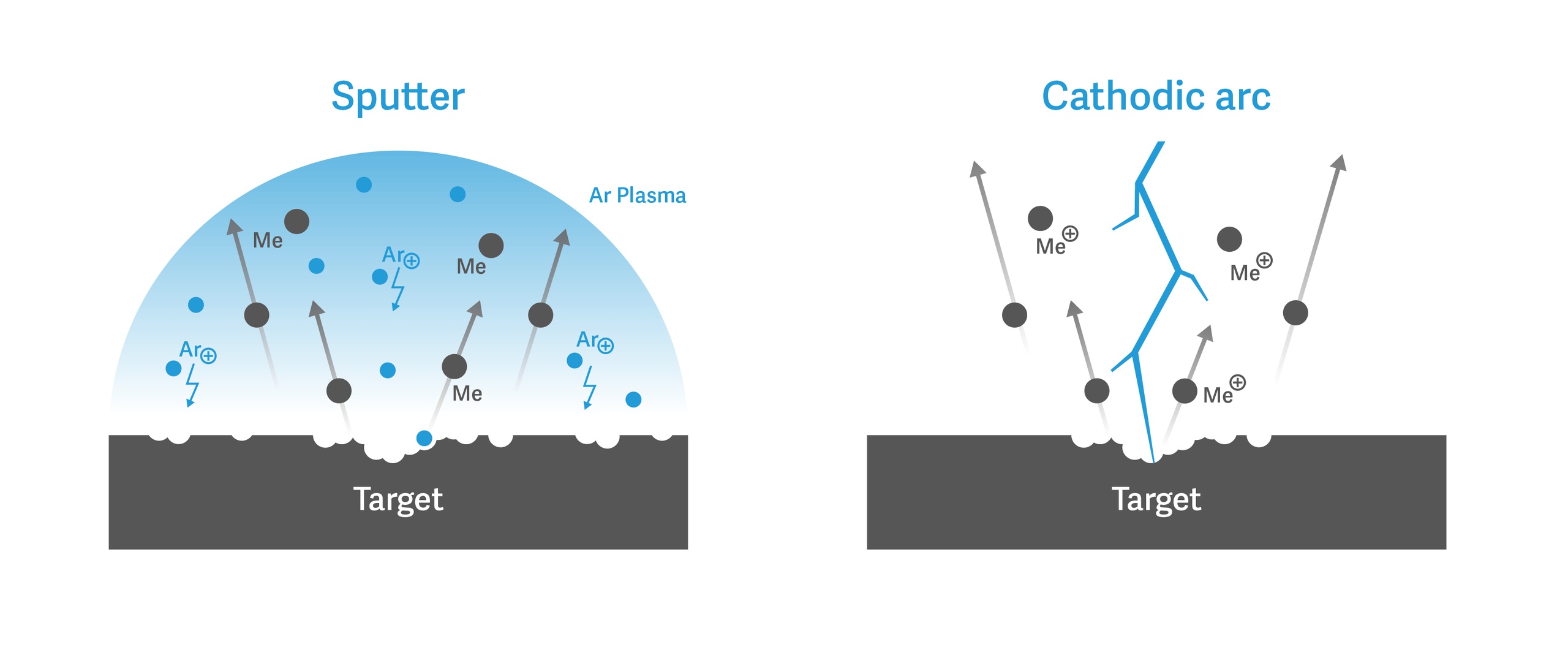

Arc und Sputter – was ist der Unterschied?

Arc-Beschichtung und Sputter-Beschichtung bezeichnen zwei Verfahren, um Ionen aus sogenannten „Targets“ zu lösen, um sie in einer PVD-Anlage auf einem Material kondensieren zu lassen („abscheiden“) und sie zu einer Beschichtung zusammenzusetzen. Das Arc-Verfahren verwendet dazu einen Lichtbogen, also eine starke elektrische Entladung, vergleichbar mit einem Blitz, der permanent auf dem Target einschlägt. Beim Sputter-Verfahren dagegen wird das Target mit energiereichen Ionen beschossen („Kathodenzerstäubung“), wodurch sich die Ionen aus dem Target lösen.

Beide Verfahren arbeiten in einer Vakuumkammer im Hochvakuum, also bei sehr niedrigem Druck. Das aus den elektrisch geladenen Molekülen gebildete heisse Gas („Plasma“) führt auf den beschichteten Objekten zu einer Schicht. Daher ist der Fachbegriff für diese Beschichtungsverfahren auch „Physical Vapor Deposition“ (PVD), also Physikalische Gasphasen Abscheidung. Die Schichten werden in ihren Eigenschaften durch die verdampften Materialien beeinflusst.

Arc-Verfahren werden häufig für Werkzeuge verwendet, die durch Hartstoffschichten widerstandsfähiger werden.

Sputter-Verfahren werden oft für funktionale Komponenten, dekorative oder medizinische Bauteile und Instrumente verwendet.