Der PVD-Beschichtungsprozess

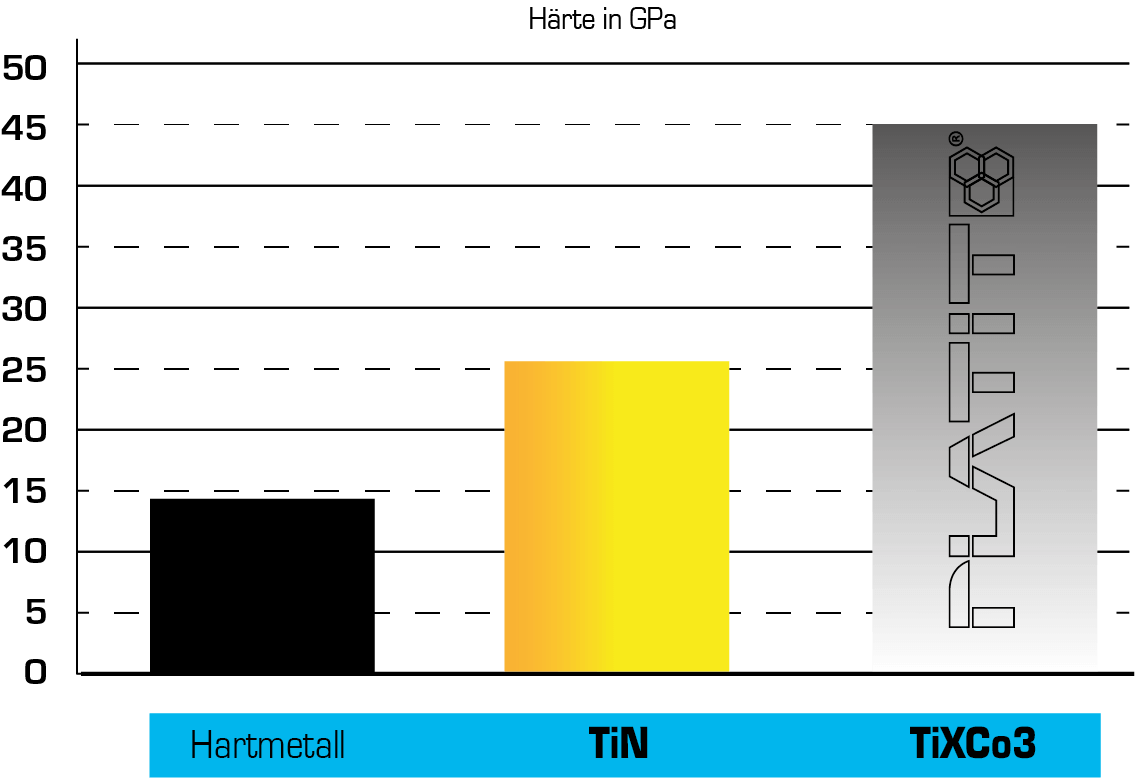

Eine Hartstoffbeschichtung ist ein extrem dünner schützender Film, der die Oberflächeneigenschaften eines Materials verbessert. Diese Verbesserungen können in mehreren Dimensionen stattfinden und Ihre Werkzeuge und Komponenten positiv beeinflussen in Bezug auf:

- Plastische Härte

- Oxidationswiderstand

- Reibung

- Bruchfestigkeit

- Chemische Stabilität

- und viele andere Eigenschaften je nach Anwendung

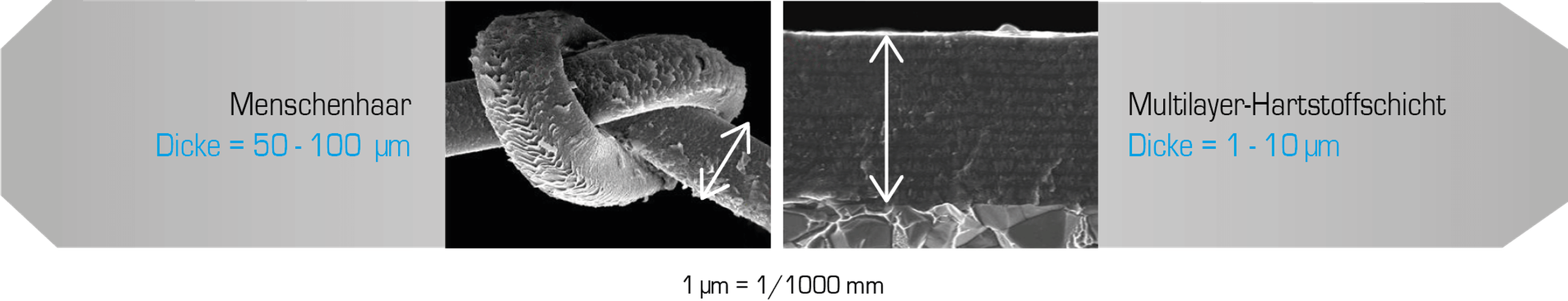

Obwohl die PVD-Beschichtung nur wenige Mikrometer dick ist, ermöglicht sie z.B. auf einem Schneidwerkzeug eine markante Erhöhung der Schnittgeschwindigkeiten. Dies trägt zu einer Steigerung der Produktivität und einer längeren Lebensdauer (Standzeit) bei.

So läuft ein typischer PVD-Beschichtungsprozess ab

Beladen

In diesem Prozessschritt wird die PVD-Beschichtungskammer mit den Substraten beladen. Dabei wird darauf geachtet, dass alle Elemente für eine gleichmässige Schichtdicke optimal positioniert werden.

Evakuieren

Für das Abscheiden von PVD-Beschichtungen (auch „Schichten“ genannt) ist ein Hochvakuum erforderlich. Die Erzeugung des Vakuums nennt man Evakuierung. Die Evakuierung findet in PLATIT-Anlagen in zwei Schritten statt:

- Zunächst erzeugt eine Drehschieberpumpe einen Vordruck von 100 bis 10-2 mbar in der Kammer.

- Dann erzeugt die Turbomolekularpumpe ein Hochvakuum von ungefähr 1 x 10-5 mbar.

Aufheizen

Nun wird die Kammer aufgeheizt.

Die üblichen Prozesstemperaturen liegen bei ca. 150 - 500°C.

Plasma-Ätzen

PLATIT-Anlagen arbeiten mit drei unterschiedlichen Ätzverfahren:

- LGD® (Lateral Glow Discharge)

- Plasma-Ätzen mit Argon, Glimmentladung

- Metall-Ionenbeschuss (Ti, Cr)

Schichtabscheidung

Erst jetzt kommt es zur tatsächlichen Schichtabscheidung. Dazu kommen PVD-Beschichtungsprozesse (Arc-, Sputter- oder Hybrid-LACS®-Technologie) oder PECVD-Beschichtungsprozesse zur Anwendung.

Kühlen

Nachdem die Schichten erfolgreich abgeschieden wurden, muss die Kammer kontrolliert wieder abgekühlt werden. Dabei muss ein zu rasches Abkühlen verhindert werden, weil es zu Spannungen oder Defekten in den beschichteten Substraten führen könnte.

Entladen

Wenn auch das Abkühlen erfolgt ist, kann die Beschichtungskammer entladen werden. Die Werkzeuge oder Komponenten sind nun mit einer Hartstoffbeschichtung überzogen, die ihnen die gewünschten positiven Eigenschaften (hart, reibungsarm, ...) verleiht.