Wissenswertes über Schichtstrukturen bei PVD-Beschichtungen

Beschichtungsanlagen können ein breites Spektrum an Schichten erzeugen. Je nach Applikation wird die Art des Materials definiert, aber auch die Schichtstruktur. So benötigen beispielsweise Werkzeugbeschichtungen eine andere Schichtstruktur als Sputter-Beschichtungen auf Uhren oder funktionale Komponenten.

- Monoblock

- Gradient

- Multilayer

- Nanolayer

- Nanocomposite

- TripleCoatings

- QuadCoatings

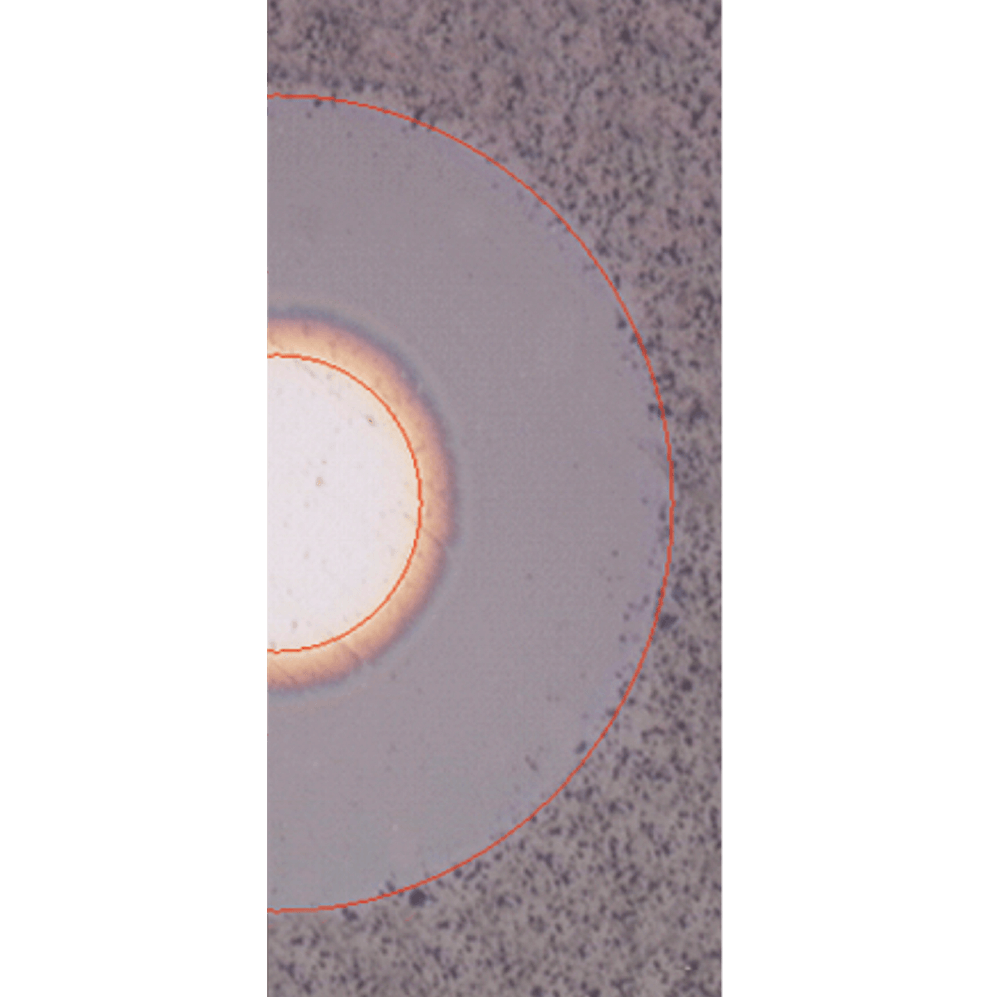

Monoblock-Schichtstruktur

Eine Monoblock-Schicht (MB) besteht aus einer durchgehenden nitridischen Einzellagenschicht. Diese Einzellage kann auf einer Haftschicht aufgebaut sein (z.B. TiN+AlTiN-MB).

Unterscheiden sich Haftschicht und Monoblock nicht, wird im PVD-Beschichtungsprozess das Target-Material nicht gewechselt.

Gradient-Schichtstruktur

Die sogenannte Gradient-Struktur (G) entsteht, wenn sich die Zusammensetzung in der Schicht kontinuierlich verändert. Solche Schichten bestehen aus einer Haftschicht und einer darauf aufgebrachten Kernschicht.

Ein typisches Beispiel für eine Gradient-Schichtstruktur ist TiAlN/AlTiN-G.

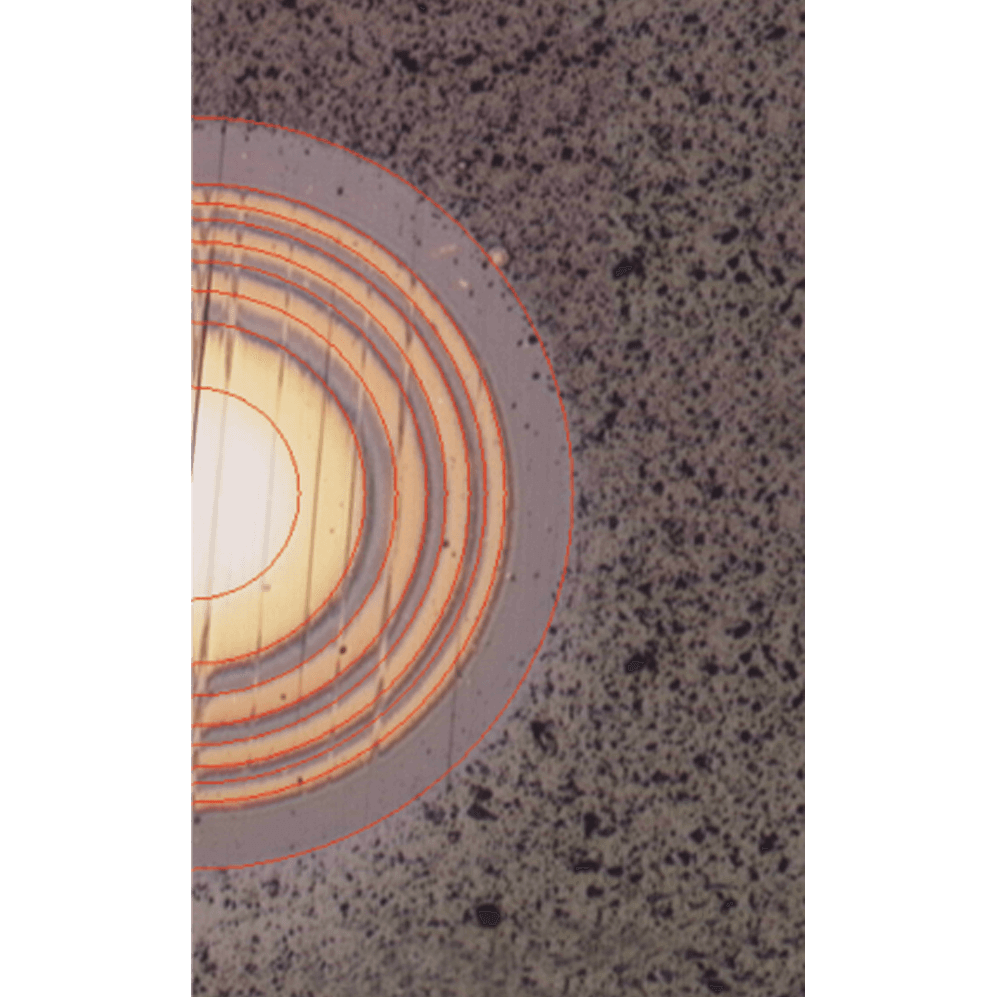

Multilayer-Schichtstruktur

Auch eine Multilayer (ML) Schichtstruktur besteht aus Haft- und Kernschicht. Nach der Haftschicht werden jedoch mehrere (multiple) Schichten nacheinander abgeschieden. Dank Multilayer entsteht eine "Sandwich"-Struktur, die z.B. die Rissbildung minimieren kann. Schichten mit dieser Schichtstruktur sind zäher, aber weniger hart als ein Monoblock.

Die Stärke einer Einzellage in ML beträgt typischerweise 50-100nm, wie z.B. bei AlCrN-ML.

Nanolayer-Schichtstruktur

Nanolayer (NL) Schichtstrukturen mit einer Schichtdicke von <20nm sind noch feiner als Multilayer. Die Schichthärte hängt dabei von der Schichtdickenperiode ab. Um die Härte zu erhöhen, soll eine Periode von ca. 10nm eingestellt werden.

Alle PLATIT-Schichten mit metallischen Targets weisen die NL-Struktur auf.

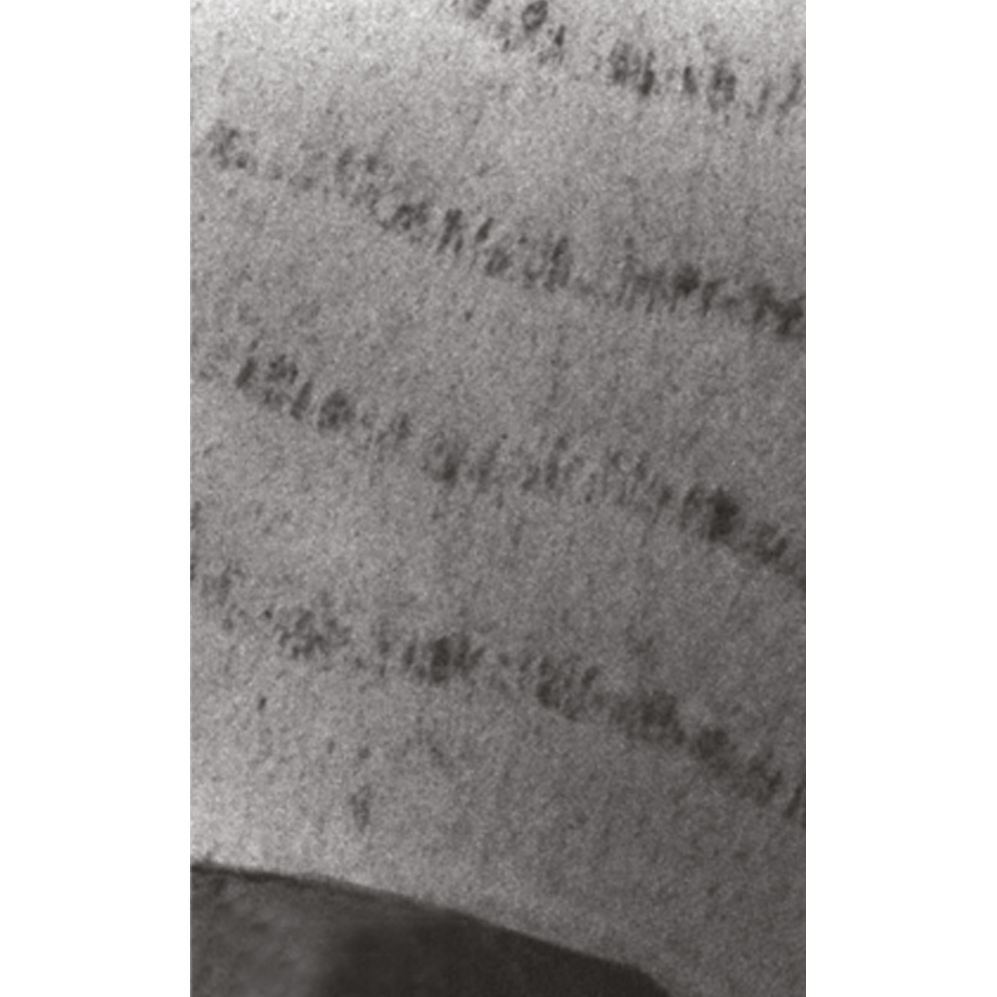

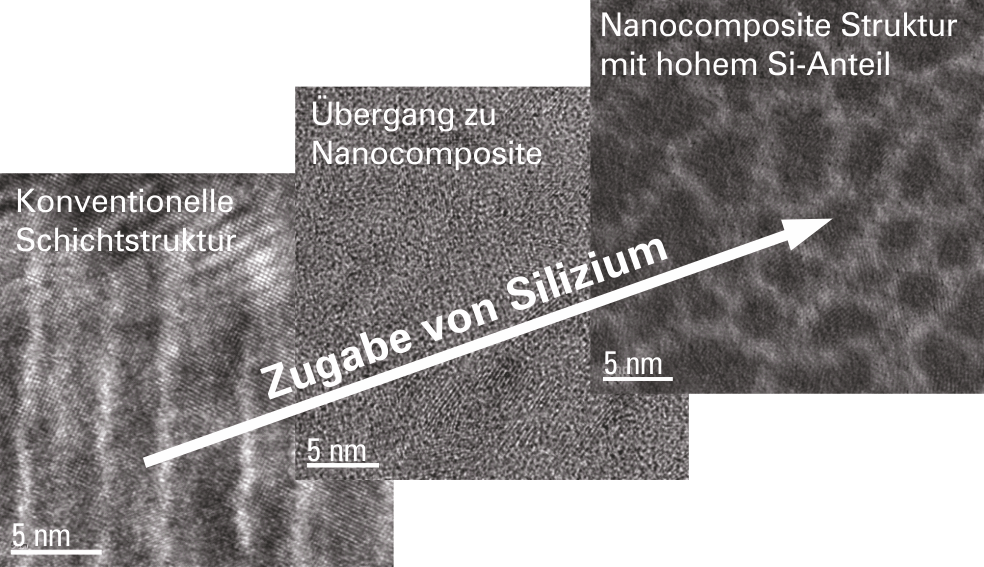

Nanocomposite-Schichtstruktur

Nanocomposites (NC) bestehen aus Haft- und Kernschicht. Die Kernschicht entsteht in 2 Phasen: Harte, nanokristalline Körner (z.B. TiN-, TiAlN- oder AlCrN-Körner) werden mit einer amorphen SiN-Matrix umhüllt, wodurch das Kornwachstum verhindert wird und die Nanocomposite-Struktur entsteht. Ein Säulenwachstum wird vermieden und es bildet sich eine feinkristalline, amorphe Struktur.

Ein Beispiel für Nanocomposite-Schichtstrukturen ist nACo.

Wie die Nanocomposite-Struktur die Härte erhöht, kann man sich mit einem einfachen Vergleich veranschaulichen: Am Strand sinkt Ihr Fuss normalerweise im trockenen Sand ein. Ist der Sand hingegen nass, sinkt Ihr Fuss nicht so weit ein, weil der Raum zwischen den Sandkörnern mit Wasser gefüllt ist. Die Oberfläche hat einen höheren Widerstand und ist somit härter.

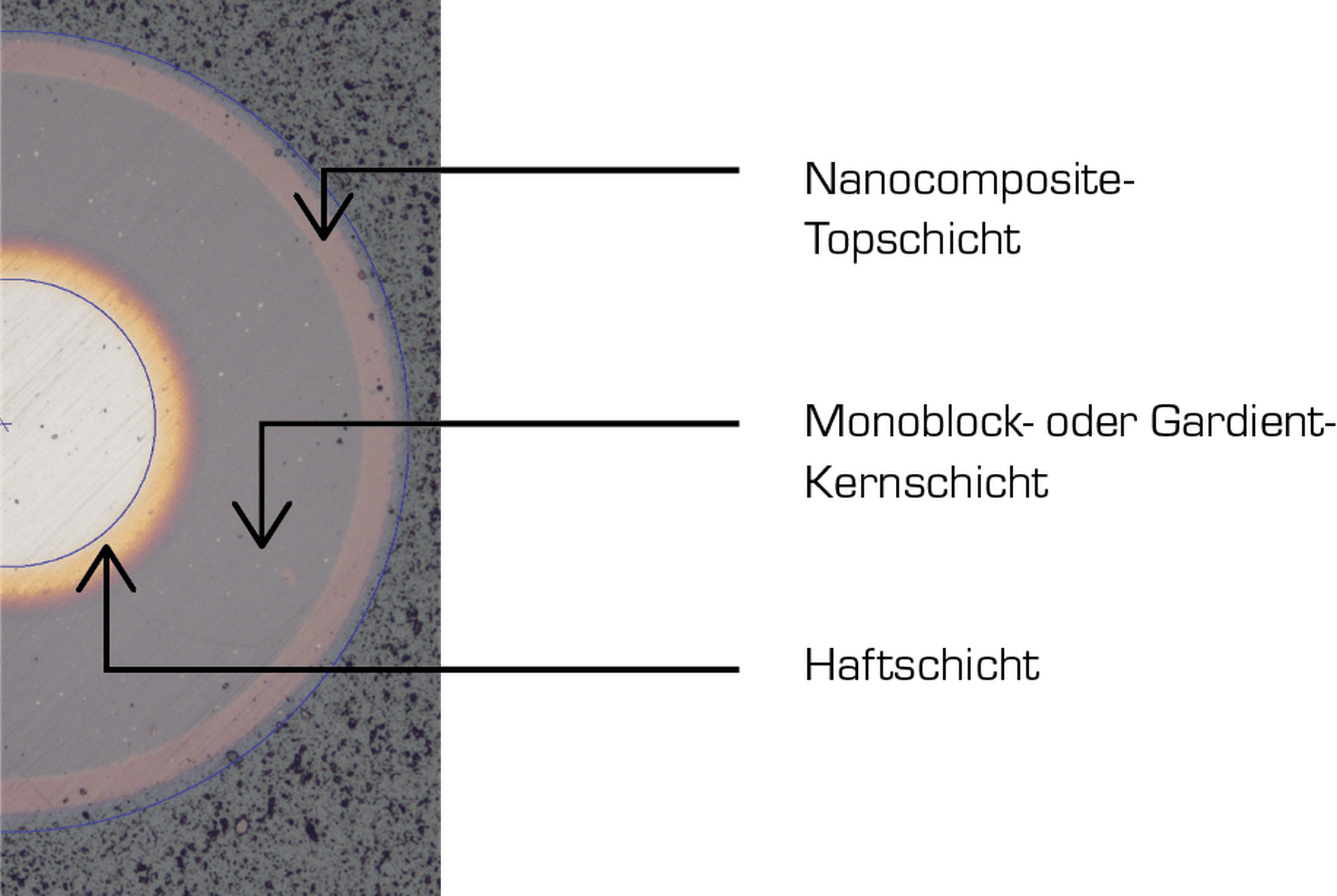

TripleCoatings

TripleCoatings von PLATIT bestehen aus Haftschicht, Kernschicht (MB oder G) und Nanocomposite-Topschicht.

Eine typische Schicht ist nACo, die Sie z.B. mit der Beschichtungsanlage Pi411 erzeugen können.

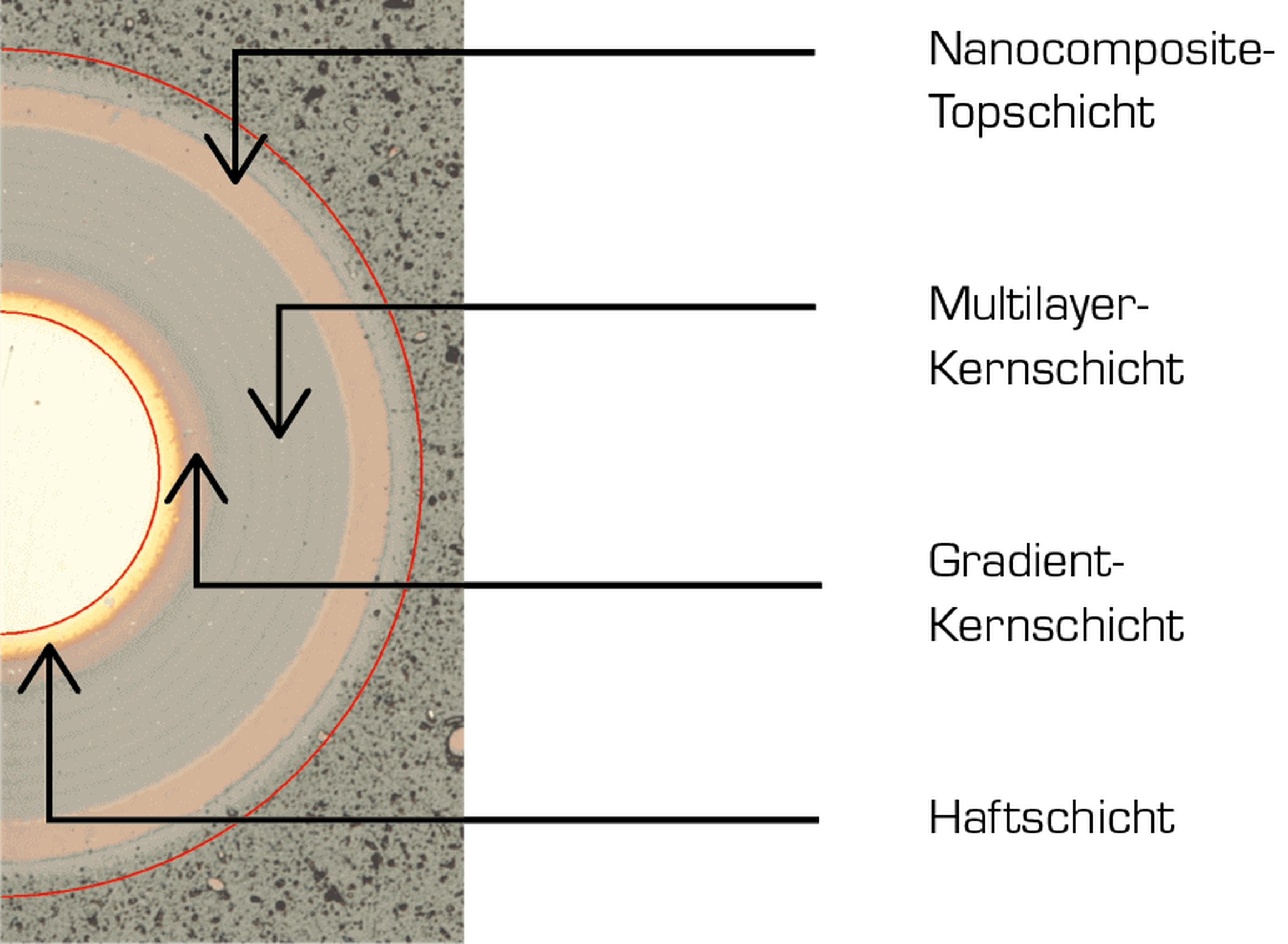

QuadCoatings

QuadCoatings von PLATIT erhalten zusätzlich zur 3-fach-Struktur einen vierten Block für spezielle Zwecke. Sie bestehen aus Haftschicht, erster Gradient-Kernschicht, zweiter Multilayer-Kernschicht und Nanocomposite-Topschicht.

Eine typische QuadCoatings-Beschichtung ist TiXCo4.