Il processo di rivestimento PVD

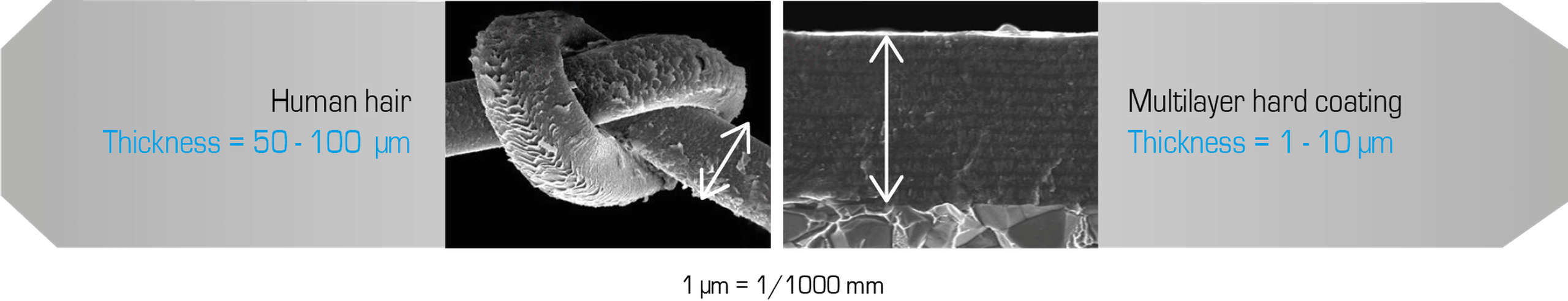

Un rivestimento duro è una pellicola protettiva estremamente sottile volta a migliorare le proprietà della superficie di un materiale. Tali miglioramenti possono riguardare diverse dimensioni e avere un impatto positivo sugli strumenti e sui componenti rivestiti in termini di:

- Durezza della plastica

- Resistenza all'ossidazione

- Attrito

- Resistenza alla rottura

- Stabilità chimica

- e molte altre proprietà a seconda dell'applicazione

Ad esempio, sebbene il rivestimento PVD abbia uno spessore di pochi micrometri, esso consente di aumentare notevolmente la velocità di taglio di un utensile da taglio. Ciò contribuisce ad aumentare la produttività e a prolungare la durata di vita dell'utensile.

Di seguito è illustrato come funziona un tipico processo di rivestimento PVD

CARICAMENTO

In questa fase del processo, la camera di rivestimento PVD viene caricata con i substrati. Si fa attenzione a garantire che tutti gli elementi siano posizionati in modo ottimale per ottenere uno spessore uniforme del rivestimento.

EVACUAZIONE

Per la deposizione di rivestimenti PVD è necessario un alto vuoto. La creazione del vuoto è chiamata evacuazione. Nelle unità PLATIT l'evacuazione avviene in due fasi:

- In primo luogo, una pompa rotativa a palette genera una pressione a monte da 100 a 10-2 mbar nella camera.

- Pa turbomolecolare genera un alto vuoto di circa 1 x 10-5 mbar.

RISCALDAMENTO

La camera viene riscaldata.

Le temperature di processo abituali si aggirano intorno ai 150 - 500°C.

Plasma etching

Le unità PLATIT funzionano con tre diversi processi di etching:

- LGD® (Lateral Glow Discharge, scarica a bagliore laterale)

- Plasma etching con argon, scarica a bagliore

- Etching con ioni metallici (Ti, Cr)

DEPOSIZIONE DEL RIVESTIMENTO

Solo a questo punto avviene la deposizione vera e propria del rivestimento. A tal fine, si utilizzano processi di rivestimento PVD (tecnologie ad Arco, Sputter o LACS® ibrida) o PECVD.

RAFFREDDAMENTO

Dopo che la deposizione dei rivestimenti è avvenuta con successo, la camera deve essere raffreddata in modo controllato. È necessario evitare un raffreddamento troppo rapido che potrebbe causare tensioni o difetti nei substrati rivestiti.

SCARICO

Una volta completato il processo di raffreddamento, la camera di rivestimento può essere vuotata dal carico. Gli utensili o i componenti sono ora rivestiti di un materiale duro che conferisce loro le proprietà positive desiderate (durezza, basso attrito, ecc.).